En liten provkörning av elbilens signalkablage resulterade i denna bild.

Även de bakre batteripaketet kommer få en bit ljuslist.

Eftersom ljuslisten har RGB-lysdioder skulle man kunna visa Lithiumbatteriets laddningsmängd (SOC) med olika färger.

Funderar på om jag på sikt även skall komplettera ladduttaget med en RGB-ljusindikering för detta ändamål, eftersom bagageluckan och motorhuven normalt är stängda under laddning.

tisdag 30 april 2013

tisdag 23 april 2013

Kablar och elfordon

Det är svårt att bygga en elbil utan kablar. Men jävlar vad många tåtar det blir.

Kraftfördelningsboxen är monterad och kraftkablarna är anslutna. Nu återstår bara 100st signalkablar😁.

Kraftfördelningsboxen är monterad och kraftkablarna är anslutna. Nu återstår bara 100st signalkablar😁.

onsdag 17 april 2013

Innuti batteriet

Nu tror jag att kabeldragningen av signalkablaget i det bakre batteriet är klart.

Jag insåg (sent) att det blir rätt mycket besvär att dra alla signalkablar från den undre delen av batteriet till den övre utan att ha en kontakt som kan separera kablaget. Så nu kan den undre delen av batteriet förslutas och den övre delen av batteriet monteras och allt sammankopplas med denna lilla 16-poliga kontakt:

Jag insåg (sent) att det blir rätt mycket besvär att dra alla signalkablar från den undre delen av batteriet till den övre utan att ha en kontakt som kan separera kablaget. Så nu kan den undre delen av batteriet förslutas och den övre delen av batteriet monteras och allt sammankopplas med denna lilla 16-poliga kontakt:

Hur kan det bli så många kablar som 16?

Jo, till- och från batterimodulernas internkommunikation (med CAN och kontrollsignaler), styrning- och övervakning av den extra kontaktorn samt elkylfläktarnas matning.

tisdag 9 april 2013

Kablage mellan batterierna

Nu är både signal- och kraftkableget mellan de båda batterierna klart.

HV-kablaget från det bakre batteriet går genom denna kabelgenomföring och sen vidare ner under bilen.

Jag var tvungen att tillverka denna lilla plåt eftersom HV-kablagets kontakter är för stora för att få igenom karossplåten.

HV-kablaget ligger i ett extra plastskydd för att förhindra skador från nötning.

Kablaget (signal och HV-kablaget) ligger i placerat i kardantunneln under bilen.

Jag hittade en ny trevlig butik som bl.a. har ett enormt sortiment av fästelement och verktyg. Regale

Det var inte så lätt att hitta 25mm stora kabelklämmor i standardbutikerna, men Regale har över 30 storlekar (3-110mm). Så allt kablage som går under bilen i kardantunnel kommer också att fästas med dessa gummiklämmor.

Vid alla genomföringar där kablage dras genom plåt har kablarna försetts med någon typ av gummigenomföring

Signalkablaget mellan be bägge batteripaketen är i det närmaste kart också, trevligt.

måndag 8 april 2013

Pre-charge

Tillslag av kontaktorer är värt några extra ord. Eftersom vissa HV-komponenterna innehåller kapacitanser, (särskilt elmotorinvertern som skall switcha den största effekten) så behöver HV-systemet "förladdas". Denna förladdning eller pre-charge sker t.ex. genom att stänga den negativa kontaktorn och koppla in en pre-charge krets parallellt med den än så länge öppna positiva kontaktorn. Pre-charge-kretsen begränsar inrusningsströmmen tills dess att nästan hela batteripaketets spänning uppnåtts på HV-bussen. Efter detta sluts den positiva kontaktorn och pre-charge-kretsen kopplas bort.

Utan pre-charge riskerar man annars att den kraftiga inrusningsströmmen till kapacitanserna skadar kraftelektroniken i HV-komponenterna. Nedan exempel visar tusentals Ampere under några mikrosekunder utan pre-charge av ett 400VDC system med 500uF last och 10mohm kablageresistans.

Utan pre-charge riskerar man annars att den kraftiga inrusningsströmmen till kapacitanserna skadar kraftelektroniken i HV-komponenterna. Nedan exempel visar tusentals Ampere under några mikrosekunder utan pre-charge av ett 400VDC system med 500uF last och 10mohm kablageresistans.

Pre-charge-kretsar kan bestå av en liten kontaktor i serie med ett effektmotstånd eller som i mitt BMS, en PWM-kontrollerad FET kopplad parallellt över den ena huvudkontaktorn i batteriet.

Jag har gjort en liten simulering i det utsökta onlineverktyget circuitlab, som visar hur inrusningsströmmen markant kan reduceras med en pre-chargekrets.

söndag 7 april 2013

Kontaktorstyrning

Lithiumbatteriet består av ett bakre och ett främre batteripaket. Varje batteripaket har en kontaktor ansluten till plus- och en till minuspolen.

Alltså totalt fyra feta kontaktorer i bilen, två i varje pack. De två kontaktorerna som kopplar ihop främre och bakre batteripaket måste slutas först, och detta sker när tändningen slås på. En liten kontaktorstyrningsbox har tillverkats för att fördröja nästa steg, tillslaget av de två huvudkontaktorerna. Fördröjningen är ca. 1 sekund, från att främre och bakre batteripaket kopplats ihop.

Huvudkontaktorernas till- och frånslag styrs och matas från BMS:et. Tillslaget är värt några extra ord. Eftersom HV-komponenterna innehåller kapacitanser, (särskilt elmotorinvertern som skall switcha den största effekten) så behöver HV-systemet "förladdas". Denna pre-charge sker genom att stänga den negativa kontaktorn och koppla in en pre-charge krets parallellt med den än så länge öppna positiva kontaktorn. Pre-charge-kretsen begränsar inrusningsströmmen tills dess att nästan hela batteripaketets spänning uppnåtts på HV-bussen. Efter detta sluts den positiva kontaktorn och pre-charge-kretsen kopplas bort.

Utan pre-charge riskerar man annars att den kraftiga inrusningsströmmen till kapacitanserna skadar kraftelektroniken i HV-komponenterna.

Pre-charge-kretsar kan bestå av en liten kontaktor i serie med ett effektmotstånd eller en PWM-kontrollerad FET som i mitt BMS.

När tändningen slås av sker det omvända med samma kontaktorstyrningsbox, dvs. huvudkontaktorerna öppnas och ca. 1 sekund senare kopplas främre och bakre batteripaket isär.

Här är kretsschemat för kontaktorstyrningsboxen:

Värt att nämna är onlineprogrammet som jag använt för att rita elschemat. Efter att ha tröttnat på MS Paint för att illustrera elektriska ritningar så har jag äntligen hittat det...

Circuitlab, ett helt underbart verktyg. Superenkelt och har även stöd för simulering.

Avslutningsvis, vill jag även nämna att med en mer sofistikerad kontaktorstyrningssekvens kan även svetsade kontaktorer detekteras:

Alltså totalt fyra feta kontaktorer i bilen, två i varje pack. De två kontaktorerna som kopplar ihop främre och bakre batteripaket måste slutas först, och detta sker när tändningen slås på. En liten kontaktorstyrningsbox har tillverkats för att fördröja nästa steg, tillslaget av de två huvudkontaktorerna. Fördröjningen är ca. 1 sekund, från att främre och bakre batteripaket kopplats ihop.

Huvudkontaktorernas till- och frånslag styrs och matas från BMS:et. Tillslaget är värt några extra ord. Eftersom HV-komponenterna innehåller kapacitanser, (särskilt elmotorinvertern som skall switcha den största effekten) så behöver HV-systemet "förladdas". Denna pre-charge sker genom att stänga den negativa kontaktorn och koppla in en pre-charge krets parallellt med den än så länge öppna positiva kontaktorn. Pre-charge-kretsen begränsar inrusningsströmmen tills dess att nästan hela batteripaketets spänning uppnåtts på HV-bussen. Efter detta sluts den positiva kontaktorn och pre-charge-kretsen kopplas bort.

Utan pre-charge riskerar man annars att den kraftiga inrusningsströmmen till kapacitanserna skadar kraftelektroniken i HV-komponenterna.

Pre-charge-kretsar kan bestå av en liten kontaktor i serie med ett effektmotstånd eller en PWM-kontrollerad FET som i mitt BMS.

När tändningen slås av sker det omvända med samma kontaktorstyrningsbox, dvs. huvudkontaktorerna öppnas och ca. 1 sekund senare kopplas främre och bakre batteripaket isär.

Här är kretsschemat för kontaktorstyrningsboxen:

Värt att nämna är onlineprogrammet som jag använt för att rita elschemat. Efter att ha tröttnat på MS Paint för att illustrera elektriska ritningar så har jag äntligen hittat det...

Circuitlab, ett helt underbart verktyg. Superenkelt och har även stöd för simulering.

Avslutningsvis, vill jag även nämna att med en mer sofistikerad kontaktorstyrningssekvens kan även svetsade kontaktorer detekteras:

Bilden kommer från liionbms.com

måndag 1 april 2013

Anslutning av Elmotor-Invertern

35mm2 kablarna till elmotorn har nu ansluts på drivkortet inuti elmotorinvetern. Vassa plåtkanter runt kablarna har försetts med extra kabelskydd. De tre motorkablarnas ringskor bultas med M6 skruvar rakt ner i IGBT:erna som sitter dolda under kretskortet. IGBT:erna (Insulated-gate bipolar transistor) sitter i sin tur skruvade i elmotorinveterns vattenkylda aluminiumchassie. Notera att för två an elmotors faser mäts strömmen med strömsensorer av Hallelementtyp.

lördag 30 mars 2013

HV- och signalkablage

Denna 28-stifts runda kontakt ska användas för att koppla ihop det bakre och främre batteriet.

Den undre kontakten är en Anderson-kontakt som används som MSD.

Baksidan på lådan av kraftanslutningen en HV800-kontakt:

Kraftkabel till MSD:n:

Kraftkabel från HV800-kontakten till kotaktor och batterimodul. Här sysns även kabeln som används som vattensensor:

Ytterligare 11 HV-kablar har tillverkats. Förhoppningsvis var det de sista och ingen mer pressning kabelskor. Alla HV-kablar är av 35mm2 kabel.

Alla kabeländarna har täckts med limbelagd krympslang för extra isolering.

Total kabellängd på HV-kablaget är 10 meter, uppdelat på:

- Bakre pack till fördelningsbox: 2 x 3,0 meter.

- Främre pack till fördelningsbox: 2 x 1,4 meter.

- Fördelningsbox till Kraftelektronik: 2 x 0,6 meter.

LV-kabelnätet mellan bakre och främre batteripaket: 3,3 meter.

fredag 29 mars 2013

Vattensensor i batteriet

Den nedre delen av det bakre batteriet är helt inneslutet i plåt, och det finns ingen möjlighet att se om oönskat vatten trängt in. Därför har en vattenavkänningskabel installeras.

Med elektriskt ledande polymerteknologi och fluorpolymerkonstruktion är denna kabel mekaniskt stark och kemiskt resistent. Kabeln är konstruerad med två avkänningledningar, en larmsignaltråd och en kontinuitetstråd inbäddad i en fluorpolymerbärare.

Kabeln kan detektera ledande vätskor längs hela dess längd. De flesta syror och basiska vätskor och även avjoniserat vatten kan detekteras. I hudkojans batteri är jag inte är intresserad av den exakta positionen av vatten längs kabeln, bara att upptäcka förekomsten av vatten eller inte.

fredag 22 mars 2013

Batteri till elbil

Nu när fördelningsboxen är klar kan det vara lämpligt att visa hur Lithiumbatterierna skall kopplas ihop. Nedan är en översiktsbild som åskådliggör hur denna klassiska MINI skall få batterikraft.

Bilden visar alla ingående batterikomponenter såsom: kontaktorer, säkringar, kontakter, batterimoduler och kablar.

Bilden visar alla ingående batterikomponenter såsom: kontaktorer, säkringar, kontakter, batterimoduler och kablar.

onsdag 20 mars 2013

Elektrisk kraftfördeling

Det främre och bakre batteripacket måste kopplas ihop någon stans på ett säkert sätt. Ett fördelningsblock med tre terminaler behövs, eller hur?

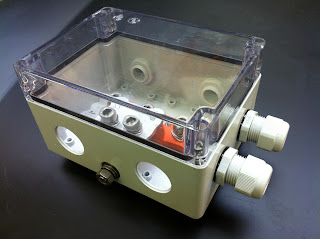

Jag har nu fixat till en plastlåda för detta. Från denna box går sedan kablaget vidare till elmotorinvertern och de andra HV-komponenterna.

Lådan kommer att placeras strax ovanför kardantunneln framför växelväljaren.

När allt väl är anslutet stängs fördelningslådan med ett transparent plastlock.

En bit aluminium L-profil utgör jordskena för alla skärmar i HV-kablegen. Skärmarnas alla ringskor dras fast i de två stora M8 hålen. Sen går det även en bult genom plastlådan för att ansluta jord från utsidan.

Lådan kommer att placeras strax ovanför kardantunneln framför växelväljaren.

Kablaget mellamn elmotorinvertern och elmotorn blir på 35mm2 för varje 3-faslindning.

måndag 11 mars 2013

90V i det främre batteripacket

Om än ett litet steg framåt, så har (förhoppningsvis) den slutliga monteringen av det främre batteripacket startat. Lådan är bultad i framramen och i torpedväggen med fyra st rostfria M8.

De tre modulerna har seriekopplats och kraftanslutningarna från den yttre HV800-kontakten till de två kontaktorerna är på plats. Plus-och minusanslutingarna från 90V paketet är isolerade, för de blir det sista jag ansluter innan plastkåpan monteras.

En skön 35mm2 NEXANS-kabel över modulerna förgyller batteripacket.

Chassimunnerplåten är monterad på ramen.

12V-batteriet står nu på en ram och detta har monterats i bakre högra passagerarutrymmet. Ett litet täcklock behöver tillverkas. Tack Lars för ditt slit med monteringen av batteriet och kablarna.

De tre modulerna har seriekopplats och kraftanslutningarna från den yttre HV800-kontakten till de två kontaktorerna är på plats. Plus-och minusanslutingarna från 90V paketet är isolerade, för de blir det sista jag ansluter innan plastkåpan monteras.

En skön 35mm2 NEXANS-kabel över modulerna förgyller batteripacket.

Chassimunnerplåten är monterad på ramen.

12V-batteriet står nu på en ram och detta har monterats i bakre högra passagerarutrymmet. Ett litet täcklock behöver tillverkas. Tack Lars för ditt slit med monteringen av batteriet och kablarna.

lördag 9 mars 2013

Förslag på instrumentering till hundkojan

Jag klurar och testar lite med hur huvudinstrumentet i hundkojan skall se ut. Det ovala ägget till originalinstrument kommer ju att ersättas med en LCD-skärm. Skärmen kommer att synas genom ett ovalt hål i instrumentbrädan med samma storlek som originalinstrumentet.

På så sätt kan man enkelt växla mellan olika vyer i instrumentet som Classic MINI originalinstrumentering, modernare instrumentering, futuristisk instrumentering, CAN-data eller andra signaler som fångas upp från PC:n som driver LCD:n.

Här är två varianter som jag filat lite på:

Klassisk instrumentering

Modern instrumentering

På så sätt kan man enkelt växla mellan olika vyer i instrumentet som Classic MINI originalinstrumentering, modernare instrumentering, futuristisk instrumentering, CAN-data eller andra signaler som fångas upp från PC:n som driver LCD:n.

Här är två varianter som jag filat lite på:

Klassisk instrumentering

Modern instrumentering

Etiketter:

CAN,

Instrument,

mjukvara,

programmering

Prenumerera på:

Inlägg (Atom)